在高度精密的現代工業制造領域,每一個微小部件的選擇都可能關乎整個產品的成敗。從智能手機內部脆弱的芯片,到新能源汽車中動力電池的精密組裝,我們總能發現一種看似低調卻無處不在的材料——黑色PI丙烯酸膠帶。它不像芯片那樣是運算的核心,也不像電池那樣是能量的源泉,但它卻像一位沉默的守護者,以其卓越的性能,確保著這些核心部件的穩定與安全。那么,這種看似普通的黑色膠帶,究竟憑借什么,贏得了如此廣泛的工業青睞?

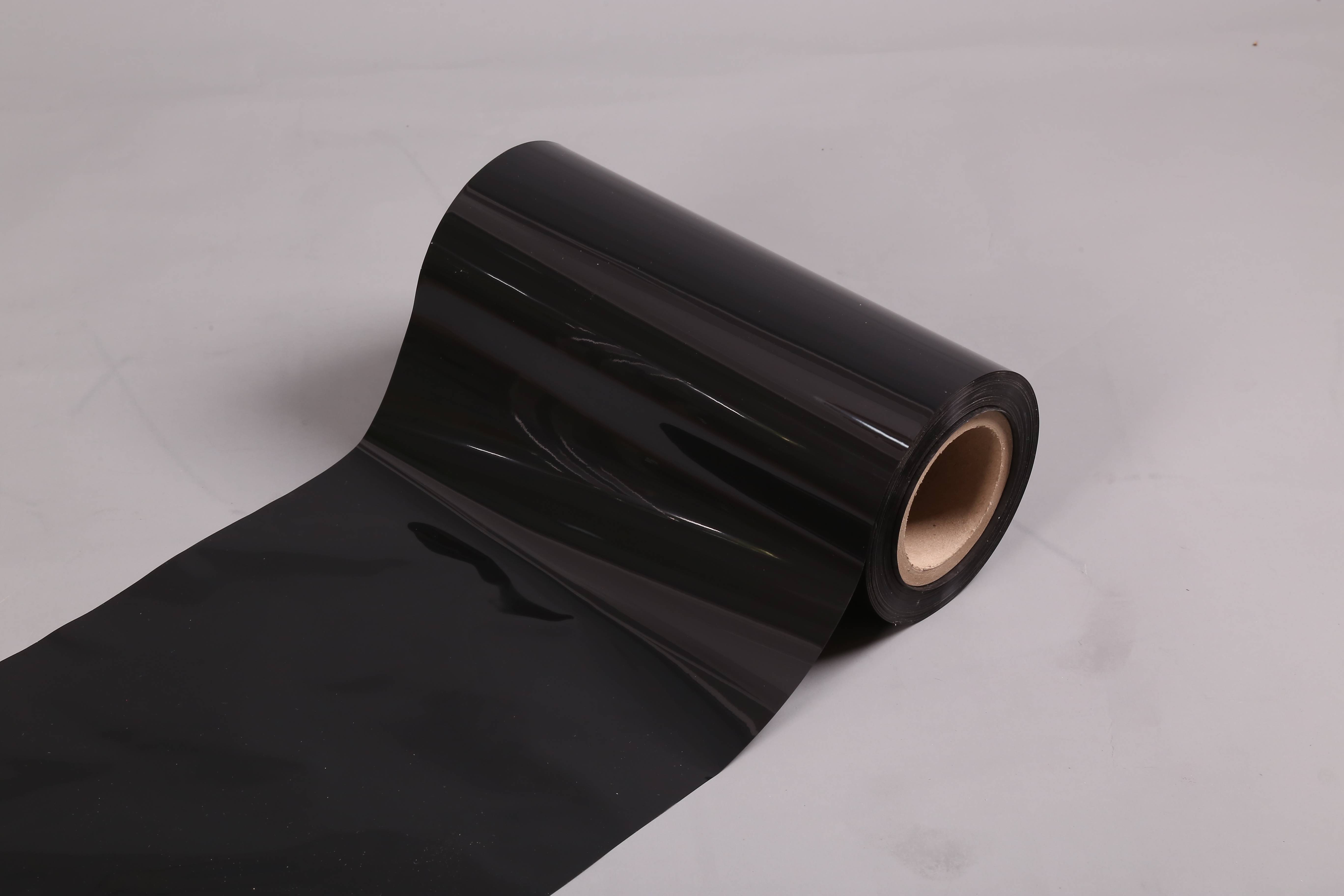

要解開這個謎團,我們首先需要拆解它的名字。PI,是聚酰亞胺的縮寫,這是一種被譽為“黃金薄膜”的特種高分子材料。它天生就具備超凡的耐高溫性能,即便在數百度的高溫環境下,也能保持其物理形態和化學性質的穩定,不會熔化、收縮或分解。這為它在嚴苛的工業環境中應用奠定了堅實的基礎。而膠帶的另一關鍵組成部分——丙烯酸膠粘劑,則扮演著“強力肌肉”的角色。與普通的橡膠膠水不同,高性能的丙烯酸膠粘劑擁有極強的粘接力和持久的耐候性,能夠牢固地附著在各種材料表面,并且能抵抗化學溶劑、濕氣和長期老化的侵蝕。當PI的“骨架”與丙烯酸的“肌肉”相結合,一種性能卓越的工業膠帶便應運而生。

然而,僅僅是材料本身的優秀還不足以解釋其“備受青睞”的地位。真正的魅力在于其性能的協同效應以及在具體應用中的完美表現。在電子制造業中,電路板在經過波峰焊或回流焊時,會短暫暴露在極高的溫度下。此時,黑色PI丙烯酸膠帶就被用作一種高溫保護膜,精確地遮蔽住不需要上錫的元器件或區域。它不僅能承受住焊接的“烤驗”,還能在工序結束后輕松剝離,不留殘膠,完美保護了精密的電路。這種在極端條件下“靠得住”的可靠性,是其他普通膠帶無法比擬的。

不僅如此,這種膠帶的“黑色”也并非隨意為之。這層黑色通常來自于材料中添加的炭黑,其作用遠不止是為了美觀。炭黑的加入,極大地增強了膠帶的抗紫外線能力,使其在戶外或長期光照環境下依然能保持性能穩定。同時,黑色也意味著更好的遮光性,在某些光學應用或需要避免光線干擾的傳感器封裝中,它能有效隔絕外部光線,確保設備的精準運行。特別是在如今火熱的新能源汽車領域,黑色PI丙烯酸膠帶更是被廣泛應用于鋰電池電芯的捆扎固定、絕緣保護和熱管理中。它既要承受電池工作時的熱量,又要提供可靠的絕緣,防止短路,其綜合性能在此得到了淋漓盡致的體現。

黑色PI丙烯酸膠帶之所以能在工業界占據一席之地,并非偶然。它是尖端材料科學與精密工業需求深度結合的產物。它集耐高溫、高絕緣、強粘接、耐化學腐蝕和抗老化等多種優異性能于一身,并且通過顏色等細節設計,進一步拓展了其應用邊界。從微觀的芯片保護到宏觀的電池包安全,它以一種不可或缺的方式,默默提升著現代工業產品的可靠性、安全性和使用壽命,這正是它備受青睞的根本原因。